تجهیزات احیاء مستقیم (Direct Reduction Iron)

> پروژه های ماشين سازی > ماشين آلات فولاد سازی و احياء مستقيم > تجهیزات احیاء مستقیم

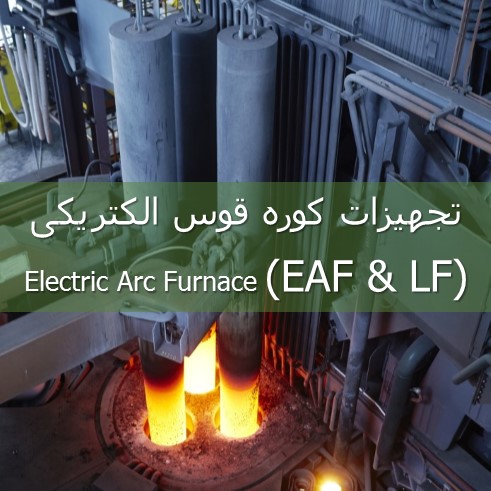

اهم تجهيزات ساخته شده در بخش تجهیزات احیاء مستقیم در شرکت پاکسو

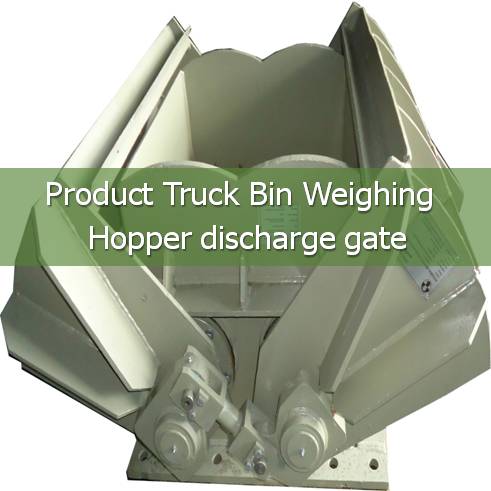

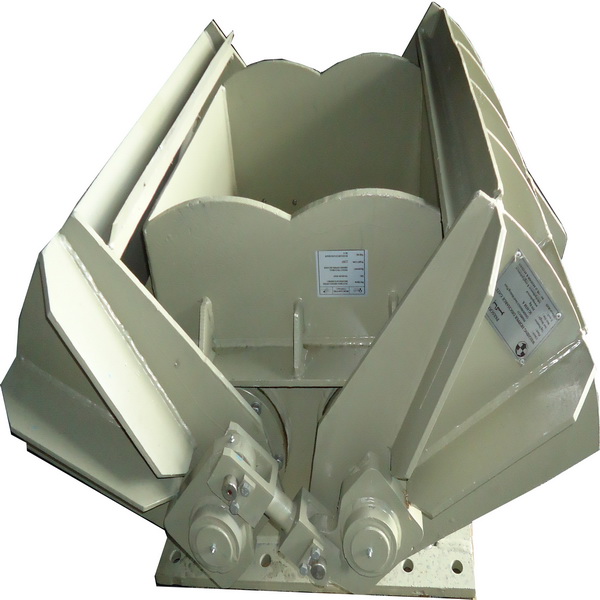

Product Truck Bin Weighing Hopper discharge gate

Product Truck Bin Weighing Hopper discharge gate Swiveling Chute

Swiveling Chute Pellet Lime Coating System

Pellet Lime Coating System Diverter Gate

Diverter Gate

Direct Reduction Iron (DRI)

شرکت پاکسو ، سازنده تجهيزات احیاء مستقیم فولاد (DRI)

محصولات مرتبط

Project Area

ليست تجهيزات ساخته شده مربوط به بخش احیاء مستقیم در شرکت پاکسو در قراردادهای فولادی که شامل كليه مراحل مهندسی و تهيه نقشه های كارگاهی، تأمين مواد اوليه و ساخت انجام گرديده به شرح ذيل می باشد.

- Pellet Lime coating system

- Motorized Diverter Gate

- Pneumatic Diverter Gate

- Motorized Slide Gate

- Pneumatic Flap Gate

- Swiveling Chute

- Product Truck Bin discharge gate

Technology

تکنولوژی احياء ، اکسيد آهن را تبديل به آهن اسفنجی می کند، که برای فولاد سازی بسيارمناسب می باشد.

برای انجام اين احياء سازی، سيستم از يک گاز کاهنده بهره مي گيرد تا به صورت شيميايي اکسيژن را از گندله )اکسيد آهن( جدا کرده و محصول احياء شده را کربنيزه سازد.

پروسه احياء در واقع پايين تر از دمای ذوب مواد ورودی انجام مي شود. گاز کاهنده شامل مخلوطي از هيدروژن و منواکسيد کربن و ساير عناصری که در ريفرمر از بازآرايی مولکول متان تشکيل می شوند مي باشد. گاز کاهنده با ورود به کوره و بالا رفتن در کوره بر خلاف جهت حرکت گندله، امکان تماس بيشتر با گندله و احتمال موفقيت احياء سازی را افزايش مي دهد.

مهمترين ويژگي هاي فرآيندعبارتند از :

1. فراهم سازی يک سيستم پيوسته برای احياء اکسيد آهن. (اين روش بدون وقفه به توليد مواد می پردازد)

2. کمترين مصرف سوخت با توجه به بازيابی مجدد حرارت از گاز درون ريفرمر.

3. در طراحی ويژه اين سيستم از دی اکسيد کربن و بخاری که در هنگام احياء اکسيد آهن توليد می شوند، در تبديل کاتاليستی متان استفاده می شود.

4. بيشترين حد بازيابی حرارت با پيش گرمايش هوای مورد نياز مشعل هاي اصلی، گازطبيعی، گاز تغذيه و توليد بخار با استفاده ازحرارت گاز توليد شده از سوختن مشعل ها، انجام می شود.

* انتقال اکسيد هاي آهن (گندله) به کوره (Oxide Material )

اين واحد از سيستم انتقال مواد داراي 4 قسمت اصلی به شرح زير می باشد:

1- Remet Feed

2- Oxide Screen

3- Lime Coating System

4- Oxide Samper

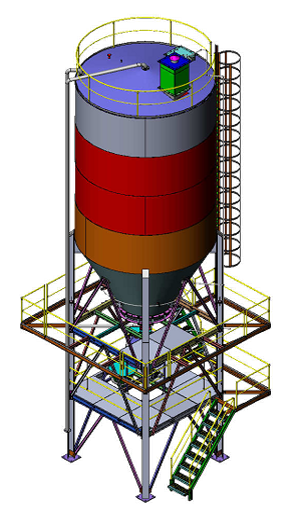

* سيستم آهک زنی به گندله (Pellet Lime Coating System)

شرکت پاکسو با تجربه طراحي و ساخت سيستم آهک زنی به آهن اسفنجی با هدف رسيدن به يک کيفيت و عيار لازم براي تغذيه کوره، مربوط به سيستم احياء مستقيم سنگ آهن (DRI) ، با مخزن 100 متر مکعبی ذخيره آهک و سازه فلزی و پلتفرم مربوطه و همچنين تجهيزات زيرين مخزن شامل موارد ذيل، قابليت فنی قابل قبولی در اين زمينه دارد.

1- سيستم تحريک خروج آهک (Bin Activator)

2- اسلايد گيت هاي الکترومکانيکال و پنوماتيک (Slide Gate)

3- سيستم توزين آهک با سه عدد لودسل (Loss-in-weight Feeder)

4- سيستم تغذيه پودر آهک (dosing) متناسب با وزن گندله انتقالي (Metering Screw feeder)

5- سيستم مخلوط کن آب و آهک ( با درصد مشخص) و پاشش بر روي گندله موجود بر روي کانواير (E-ductor)

6- سيستم کنترل و اتوماسيون (HMI , PLC)، تابلو برق و ابزار دقيق

7- سيم کشي و لوله کشی (Piping & Wiring)

* Lime Coating System

بالا بودن دمای گاز احياء باعث افزايش راندمان فرايند احياء ميشود ولی اين دمای بالا باعث ذوب سطحي گندله ها شده که در نتيجه آن، گندله ها به هم ميچسبند و تشکيل خوشه مي دهند. اين امر باعث کاهش کيفيت احياء در آنها مي شود. برای جلوگيري از ذوب سطحي گندله ها و افزايش دماي ذوب آنها، لايه نازکي از آب آهک شامل 0/5 تا 2/5 کيلوگرم به ازای يک تن گندله بر روی مواد پاشيده می شود. اين کار توسط واحد آب آهک پاشی Lime Coating System واقع در قبل از کوره انجام می شود.

آب آهک به دو روش بر روی گندله ها پاشيده می شود.

1- توسط سیستم اختلاط آب و آهک در E-ductor و پاشش توسط دوش تعبیه شده در بالای نوار نقاله

2- توسط يک سيستم پنوماتيکي درون مخزن ذخيره ريخته شده و پس از مخلوط شدن توسط دريچه تغذيه کننده بر روی گندله ها پاشيده می شود.

References

Product Truck Bin Weighing Hopper discharge gate

Product Truck Bin Weighing Hopper discharge gate

Motorized Slide Gate

Motorized Slide Gate

Product Truck Bin Weighing Hopper discharge gate

Product Truck Bin Weighing Hopper discharge gate

Pneumatic Flap Gate

Pneumatic Flap Gate

Swiveling Chute

Swiveling Chute

| کارفرما: شرکت احداث صنایع و معادن سرزمین پارس ( PAMIDCO) | سال ساخت: 1392 |  |

| محل اجرای پروژه: جهان فولاد سیرجان |  |