دیگ های چگالشی و صرفه جویی در مصرف سوخت

دیگ های چگالشی پاکسو

در این مقاله سعی شده است به معرفی خصوصیات و اجزاء دیگ های چگالشی به خصوص دیگ های چگالشی سری 400 تولیدی شرکت پاکسو پرداخته شود ، همچنین تحلیلی درباره میزان صرفه جویی مصرف گاز و مدت زمان بازگشت سرمایه گذاری اولیه جهت بهره گیری از دیگ چگالشی ارائه می شود .

دیگ های چگالشی شرکت پاکسو – سری00 4

شرکت طراحی و مهندسی پاکسو (سهامی خاص) طراح و سازنده ماشین آلات ،خطوط تولید صنعتی و محصولات حرارتی و برودتی ، با بهره گیری از توانمندی های علمی جوانان کشور و فن آوری های نوین طی سالیان گذشته حضوری قدرتمند در عرصه تولید صنعتی کشور داشته و همواره در جهت ایجاد آسایش ، ایمنی و رفاه جامعه ایرانی کوشیده است .

اول بودن در ایران ، راهبری فن آوری های پیشرفته در عرصه صنعتی کشور و تبدیل شدن به ” انتخاب اول اهل فن ” از اولویت های اساسی شرکت پاکسو بوده است .

از همین رو با درک نیاز صنعت تاسیسات ساختمانی کشور به تکنولوژی های نوین با راندمان بالا ، و در جهت حفظ سرمایه های ملی و ایجاد آسایش جامعه ایرانی ، با بهره گیری از توان علمی کارکنان و انعطاف پذیری و تنوع در تولید ، اقدام به تولید داخلی دیگ های چگالشی مرکزی ساختمان، برای اولین بار در کشور نموده است.

عرضه ی دیگ های چگالشی سری 400 شرکت پاکسو می تواند نوید بخش پیشرفت در صنعت تاسیسات کشور همگام با دیگر کشورهای صنعتی جهان در آینده ای نه چندان دور باشد .

این محصولات در 2 نوع ، با سیستم کنترل دیجیتال و سیستم کنترل آنالوگ ، متناسب با درخواست مشتریان گرامی به بازار عرضه می گردد .

خصوصیات دیگ چگالشی سری00 4

- مبدل حرارتی راندمان بالا

- اندازه کوچک و وزن کم

- مبدل حرارتی از جنس استیل ضد زنگ

- حجم آبگیری بالا

- قابلیت نصب آبشاری

- مجهز به سنسور NTC و سیستم ایمنی شعله Ionize

- عملکرد کم صدا

- نصب سریع و آسان

مشخصات فنی دیگ چگالشی سری00 4

| وزن دستگاه(kg) | حجم آبگیری(lit) | فشار کاری(bar) | راندمان حرارتی% | راندمان حرارتی% | توان گرمایشی (kw) | Model | ||

| (80/60)P max | (80/60)P min | (50/30)P max | (50/30)P min | |||||

| 180 | 160 | 0.8-6 | 98 | 98.3 | 106.8 | 107.7 | 65.5 | 407 |

| 280 | 265 | 0.8-6 | 98 | 98.3 | 106.8 | 107.7 | 116 | 412 |

| 400 | 380 | 0.8-6 | 98 | 98.3 | 106.8 | 107.7 | 207 | 422 |

| 500 | 530 | 0.8-6 | 98 | 98.3 | 106.8 | 107.7 | 299 | 432 |

*راندمان اعلامی با در نظر گرفتن ارزش پایین حرارتی سوخت (LHV) می باشد.

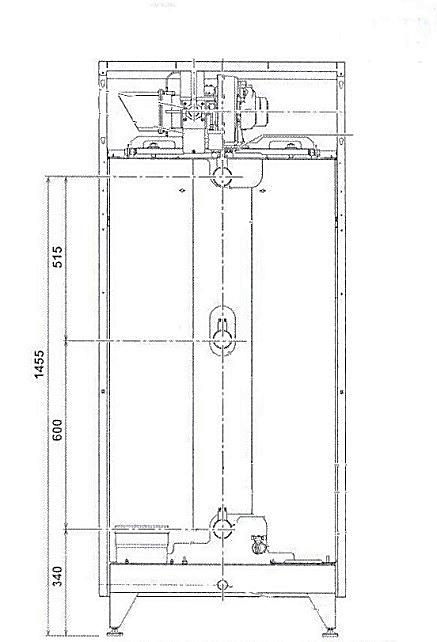

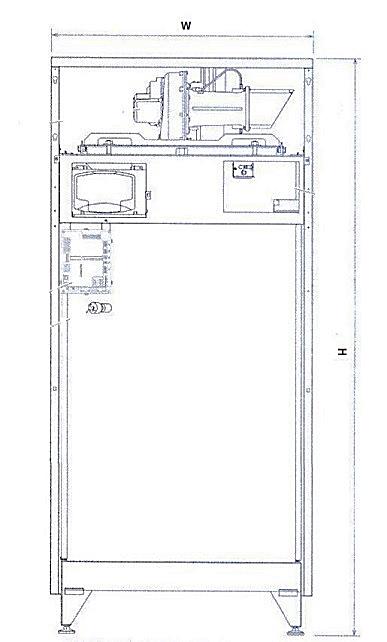

ابعاد و سایز اتصالات

| قطر دودکش | سایز ورودی گاز | سایز لوله آب برگشت | سایز لوله خروجی آبگرم | (H (mm | (W(mm | (L (mm | model |

| 80 | “1/2 | “11/4 | “11/4 | 1700 | 600 | 700 | 407 |

| 100 | “1/2 | “11/4 | “11/4 | 1700 | 690 | 810 | 412 |

| 160 | “3/4 | “2 | “2 | 1770 | 825 | 960 | 422 |

| 200 | “3/4 | “1 | DN 65 | 1800 | 945 | 1100 | 432 |

اجزاء اصلی دیگ چگالشی

مبدل حرارتی :

دیگ های چگالشی سری 400 دارای مبدل حرارتی از جنس استیل ضد زنگ 316 Ti با مقاومت بالا در مقابل شوک های حرارتی و ضریب اطمینان مناسب طراحی گردیده است . کیفیت بالای این مبدل ها باعث محافظت از خوردگی ناشی از میعان شده و طول عمر دستگاه را افزایش می دهد . سطح انتقال حرارت با طراحی خاص لوله ها جهت استهلاک انرژی جنبشی گازهای حاصل از احتراق ، افزایش یافته است . مسیر خروجی گازهای احتراق در پایین ترین قسمت دیگ می باشد تا با نیروی اجباری فن مشعل ، حداکثر انتقال حرارت به آب صورت گیرد . آب ورودی به بویلر نیز در تماس با حرارت خروجی از دودکش قرار گرفته و پیش گرم می شود و نهایتاً محصولات احتراق با دمایی کمتر از° c 70 از دودکش خارج می گردد .

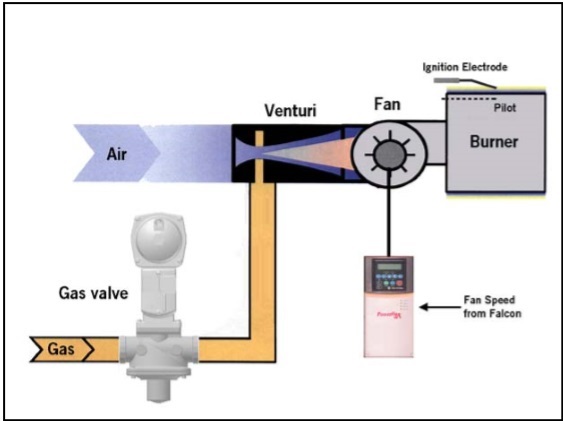

مشعل پرمیکس Premix:

مشعل پرمیکس Premix:

این مشعل ها بصورت استوانه و با الیاف فلزی جهت افزایش توان تشعشعی ساخته می شوند و مکانیزم انتقال حرارت به سیال بصورت تشعشعی و جابجایی صورت میگیرد . در این نوع مشعل ها امکان مخلوط شدن گاز و هوا قبل از عمل احتراق فراهم می شود .

احتراق کامل صرفاً یک حالت ایدهآل بوده و در عمل احتراق به طور ناقص رخ میدهد. برخی از علل مهم ناقص بودن احتراق عبارتند از:

- کافی نبودن مقدار اکسیژن

- مخلوط نشدن کامل سوخت و اکسیژن و تجزیه محصولات احتراق در دماهای بالا

- لذا با افزایش مقدار اکسیژن و بهبود اختلاط سوخت و هوا می توان در جهت کاملتر شدن احتراق گام برداشت.

اجزاء سیستم مشعل در دیگ های چگالشی

امتیاز احتراق پیش آمیخته این است که امکان کنترل احتراق بسیار بیشتر است. پیش آمیختگی در شرایط کم سوخت از ایجاد دماهای بالا جلوگیری کرده و در نتیجه احتراق با تولید NO کم انجام میشود. به علاوه در این شرایط فقط مقدار کمی دوده تشکیل می شود.

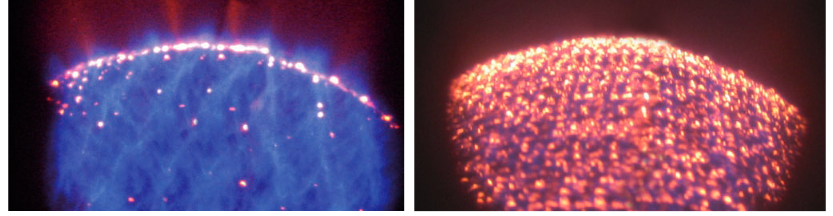

این مشعل ها بواسطه قابلیت ماژولاری ( تنظیم سوخت متناسب با نیاز حرارتی ) امکان بهره گیری از %20 تا % 100 توان حرارتی را متناسب با شرایط مختلف عملکردی دارا بوده و به علاوه ، میزان انتشار گازهای آلاینده نیز تا حد زیادی در آنها کاهش یافته است . مزیت دیگر این مشعل ها سطح صدای بسیار پایین آنها می باشد ، واضح است که مشعل می تواند از حالت شعله آبی تا حالت تشعشع(شعله زرد رنگ) بکار گرفته شود.

شعله ی مشعلPremix با روکش الیاف فلزی

سیستم کنترلی دیگ های چگالشی :

سیستم کنترلی دیگ های چگالشی دارای قابلیت های فراوانی است که امکان مدیریت و فرماندهی دستگاه را فراهم می کند. کنترل همزمان چندین مدار از قبیل مدار گرمایشی، مدار استخر، گرمایش از کف، آب گرم مصرفی، سیستم سولار با استفاده از سیستم کنترلی فوق الذکر انجام می پذیرد. قابلیت اتصال به تجهیزاتی از قبیل کامپیوتر، تلفن های هوشمند با سیستم عامل های اندروید یا ios و ویندوز، ترموستات اتاقی،، نمایشگر به همراه ریموت کنترل از راه دور جهت مدیریت و برنامه ریزی دیگ و ایجاد آسایش بیشتر مصرف کننده توسط سیستم کنترلی پیشرفته فراهم شده است.

دیگ های چگالشی قادر هستند چندین مدار گرمایشی از قبیل سیستم گرمایش ساختمان ( رادیاتور ها یا فن کویل ها و غیره )، آبگرم مصرفی ساختمان ، سیستم گرمایش از کف ، استخر و غیره را با سیستم کنترلی قدرتمند خود کنترل کنند .

مشعل پرمیکس در دیگ های چگالشی در بازه 20% تا 100% زیر بار می رود . بطوریکه متناسب با شرایط آب و هوایی و میزان تقاضای گرمایشی ساختمان و بر اساس فرامین دریافتی از سنسورها و تنظیمات کاربر مصرف سوخت را کنترل می کند ،ضمن اینکه صفحه نمایشگر دستگاه دارای گزینه ای Economy می باشد که با انتخاب این حالت ، سوخت بطور کاملا بهینه مصرف می گردد .

تنظیم سریع شعله و بالا بودن دامنه تغییرات میزان شعله ( مدولاسیون بالا) که به واسطه برد الکترونیک پیشرفته، دستگاه می توانند با دقت بالا به تولید انرژی گرمایی مورد نیاز بپردازند .

از جمله مزایای این سیستم قابلیت کارکرد با کمتر از 20 درصد توان اسمی هر دیگ می باشد که دردیگ های سنتی این میزان معمولاً با روشن و خاموش شدن مشعل صورت می پذیرد که باعث پرت حرارتی و کاهش طول عمر مشعل و نوسانات زیاد در دمای دیگ می شود .این ویژگی در سیستم گرمایش از کف به دلیل نیاز به تزریق حرارت کم و بی وقفه از اهمیت بالایی برخوردار می باشد .

آبشاری کردن دیگ های چگالشی (Cascade System)

بواسطه استفاده از کنترلر هوشمند ،این دستگاه ها قابلیت برقرای ارتباط با یکدیگر را داشته و در صورت موازی بودن چند دستگاه و نیاز به تولید میزان کم حرارت ، فقط یکی از دستگاه ها روشن و به تولید حرارتی می پردازد که این امر نوبتی بین دستگاه ها جابه جا می شود. این کار باعث افزایش راندمان عمر و افزایش دامنه مدولاسیون خواهد شد .در ضمن این دستگاه ها قابلیت نصب به انواع کنترلرها و ترموستات های اتاقی را داشته که باعث کنترل آسان از راه دور می شود .

سیستم آبشاری که به آن سیستم مدولار نیز گفته می شود، مجموعه ای از چندین دیگ است . به کمک این فناوری توان خروجی از 40% توان ماکزیمم مربوط به کوچکترین دیگ ، تا مقادیر زیاد به طور پیوسته افزایش می یابد . با فرض استفاده از دیگ های سنتی ، در مواقعی که به توان گرمایش اندک نیاز داریم ، کل سیستم روشن می شود و پس از مدت کوتاهی خاموش می گردد که نشان دهنده عدم تعادل در تولید و مصرف حرارت است. ولی در سیستم نصب آبشاری دیگ های چگالشی ، تعداد دیگ هایی که روشن هستند دقیقاً مطابق با نیاز گرمایشی ساختمان است و رفتار آنها به صورت الکترونیک کنترل می شود . لذا از خاموش و روشن شدن متوالی جلوگیری می شود و سیستم به طور یکنواخت به کار خود ادامه می دهد .کنترلر مرکزی زمان خاموش و روشن شدن دیگ ها را تعیین می کند .

تحقیقات نشان داده است که در فصل سرد در 80% مواقع ، فقط به 50% توان دیگ و مشعل نیاز است و در تمام طول سال ، تنها از 30% توان موتورخانه استفاده می شود .این مطلب نشان دهنده استفاده نادرست و کارکرد با بازدهی پایین می باشد .اولویت روشن شدن دیگ ها نیز قابل تعیین است و در نهایت می توان این اولویت را در روزهای متفاوت به طور اتوماتیک تغییر داد تا فشار کاری به صورت یکنواخت در همه دیگ ها تقسیم شود .

به وسیله اتصال کنترلر مرکزی به سنسور دمای محیط تنظیم سیستم گرمایشی به صورت هوشمند و با تغییر دمای محیط ، تغییر می کند .در صورت تغییر دمای بیرون ، دمای آب رفت به سیستم گرمایشی بر اساس تنظیمات صورت گرفته توسط کاربر تغییر می کند و نیازی به تنظیم مجدد دما با تغییر شرایط جوی و تغییر فصل نمی باشد .همچنین امکان تنظیم دمای متفاوت برای سیستم گرمایش در ساعات مختلف و همچنین روزهای مختلف وجود دارد.به عنوان مثال در ساختمان های اداری که در ساعات مشخصی از روز مورد استفاده قرار می گیرند ، می توان با تنظیم دمای بهینه فقط در این ساعات ، صرفه جویی قابل توجهی در مصرف سوخت نمود .درواقع در ساعات غیر اداری ، سیستم گرمایش بر روی مینیمم توان و در حالت آماده به کار تنظیم می باشد .کنترلر مرکزی قادر به هدایت حداکثر 16 دستگاه می باشد .

این سیستم قابل تنظیم به خاطر مجموعه هیدرولیکی متصل به آن به سادگی قابل نصب می باشد . گرمای خروجی حداکثر ، مصرف سوخت کم در نتیجه تنظیم درجه حرارت و توان قابل دستیابی و سادگی زیاد در نصب ، همچنین مدیریت کاربردی جامع دیگ های چگالشی این امکان را می دهد که دیگ ها هم به صورت ترکیبی و یا به صورت تکی جهت حصول به میزان مشخصی از توان خروجی مورد نیاز به سیستم اضافه یا کم شوند .

استفاده در مناطق مختلف جهان

امروزه در اروپا و امریکای شمالی دیگ های معمولی در سیستم های حرارت مرکزی خانگی در حال جایگزینی با دیگ های چگالشی می باشند. و هلند احتمالاً اولین کشوری بود که این جایگزینی را در مقیاس بزرگ انجام داد. در اروپا نصب دیگ های چگالشی توسط گروه های حامی کاهش مصرف سوخت و دولت ها حمایت می شود. برای مثال در انگلستان از سال 2005 به بعد همه دیگ های حرارت مرکزی باید از نوع دیگ های چگالشی با بازدهی بالا باشند . در ایالات متحده نیز در بعضی از ایالت ها دولت فدرال بواسطه استفاده از دیگ های چگالشی در مالیات ها تخفیف می دهند .

در کشور ما نیز در چند سال اخیر در بیشتر ساختمان های مدرن و بعضی از ساختمان های دولتی روند بکار گیری از تکنولوژی چگالشی در کشور آغاز گردیده است .

براساس مصوبه ی هیات دولت (براساس بند 17 مصوبه شماره 212326ت/46320هـ مورخ 16/12/1390 هیئت وزیران) کلیه وزارتخانهها، سازمانها، موسسات و شرکتهای دولتی ،نهادهای انقلاب اسلامی و استانداریهای سراسر کشور ملزم به افزایش بازدهی وسایل گازسوز مصرفی در جهت صرفه جویی در مصرف گاز خود شده اند . یکی از راهکار های اساسی جهت نیل به این هدف ، استفاده از دیگ های چگالشی در این مراکز خواهد بود .

میزان صرفه جویی در هزینه ها

به طور معمول قیمت یک دیگ چگالشی نسبت به دیگ سنتی گرانتر می باشد که این اختلاف قیمت بسته به نوع و ظرفیت دیگ و قیمت سوخت و هزینه های نصب در هر کشور متفاوت می باشد . تحقیقات صورت گرفته در کشور های مختلف ، نشان می دهد که می توان بعد از 2- 7 سال از طریق صرفه جویی که در مصرف سوخت اتفاق می افتد ، هزینه های اولیه خرید ، جبران شود. البته این موضوع بستگی به قیمت سوخت ، آب و هوای منطقه ای ، بازدهی کلی سیستم و …. در آن کشور دارد.

با توجه به تفاوت محسوس هزینهی حاملهای انرژی در ایران نسبت به سایر نقاط دنیا، یکی از دغدغههای کارفرمایان و مشاوران فعال در زمینهی ساختمانها اقتصادی بودن استفاده از تجهیزات جدید در شرایط ایران است. بنابراین در این قسمت به بررسی توجیه اقتصادی استفاده از دیگهای چگالشی در شرایط ایران ( در شهر تهران) و مقایسهی آن با دیگهای چدنی پرداخته شده است.

محاسبات هزینه سالانه انرژی

در این پروژه یک ساختمان 3 طبقه 3 واحدی واقع در منطقهی یک شهرداری تهران که متراژ مفید هر واحد آن 180 مترمربع است بهعنوان نمونهی مطالعاتی در نظر گرفته شده است. بار گرمایشی و بار گرمایی مربوط به آب گرم مصرفی برای این پروژه به شرح زیر محاسبه میشود :

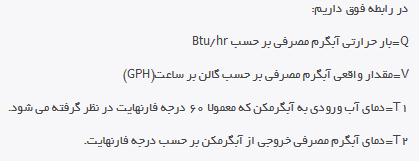

برای تعیین مقدار آب گرم مصرفی و بار گرمایی مربوط به ساختمان به ترتیب از رابطههای زیر استفاده میشود:

(Gp h ) ![]() (1)

(1)

Q=V ×8.33×(T2 – T1 ) (2

برای ساختمانی با 5 نفر ساکن و 180 مترمربع مساحت ، آب گرم مصرفی برابر 75 گالن بر ساعت محاسبه میشود، لذا با درنظر گرفتن اختلاف دمای 80 درجه فارنهایت و استفاده از معادله (2)، بار گرمایی برای هر واحد و در نتیجه مجموع 3 واحد به ترتیب برابر 50,000Btu/hr ، و 150,000Btu/hr محاسبه میشود. برای بار گرمایشی نیز به ازای هر مترمربع 400 Btu/hr بار گرمایی درنظر گرفته میشود .بنابراین برای ساختمان با 3 واحد و متراژ کلی 540 مترمربع بار گرمایشی برابر216,000 Btu/hr بهدست میآید. درنتیجه بار حرارتی مجموع ساختمان برابر 370,000Btu/hr میشود.

این مقدار محاسبه شده بار حداکثر ساختمان است و انتخاب مدل بر اساس آن و اعمال ضرایب پرت حرارتی انجام میگردد، لذا برای این ساختمان دیگ چدنی مدل E 160 و دیگ چگالشی مدل 412 از محصولات شرکت ایرفو ، به ترتیب با بازدهی 80% و 107 % ( راندمان براساس (LHV) انتخاب میشود.

با توجه به سردی منطقه ، برای محاسبه هزینه ،5ماه نیاز به گرمایش و آب گرم مصرفی و 7 ماه نیاز به تامین آب گرم مصرفی را درنظر میگیریم. کارکرد دیگ را بهصورت 20 ساعت کار 100% ظرفیت در هر روز فرض میکنیم . چون اساس بازدهی هر دو دیگ یکسان است قبل از انجام محاسبات نسبت بازدهی دو دیگ چگالشی و چدنی نسبت بهیکدیگر را تعیین مینماییم تا تنها با محاسبه سوخت مصرفی یکی از دو دیگ بتوان بهراحتی سوخت مصرفی دیگری را نیز محاسبه کرد. بنابراین نسبت بازدهی دیگ چدنی به دیگ چگالشی به صورت زیر میباشد.

74.8% X100= =نسبت بازدهی

بنابراین در شرایطی که دو دیگ بتوانند در بهترین شرایط کار کنند، دیگ چگالشی 25.2% سوخت کمتری مصرف خواهد کرد. برای دیگ چدنی E 160 مصرف سوخت ماهانه با توجه به ارزش حرارتی پائین گاز طبیعی به صورت زیر محاسبه می شود.

Q = 370,000/4 = 92,500 Kcal/hrبار حرارتی کل

با در نظر گرفتن ارزش حرارتی گاز متان (8130 Kcal/hr) میزان مصرف ماهیانه برابر با :

mx20x30 = 6827 =میزان مصرف سوخت ماهیانه

هزینه سوخت مصرفی ، بر اساس میزان مصرف و با در نظر گرفتن اقلیم شهر تهران (3) و تعرفههای پلکانی شرکت ملی گاز محاسبه می شود .

با افزودن 10% مالیات هزینه کل ساختمان (3 واحد) برای 5 ماهه سرد سال برابر 32,627,551 ریال در ماه بهدست خواهد آمد .لذا هزینه هر واحد به صورت ماهیانه برابر 10,875,850 ریال می شود. برای دیگ چگالشی نسبت سوخت مصرفی برابر 74.8% سوخت مصرفی دیگ چدنی است، بنابراین مصرف سوخت دیگ چگالشی برابر 5,107 مترمکعب محاسبه میشود. هزینه گاز مصرفی هر واحد در 5 ماهه سرد برای دیگ چگالشی مشابه محاسبات قبل برابر 7,829,730ریال در هر ماه محاسبه میشود.

برای 7 ماههی گرم سال تنها به آبگرم مصرفی معادل 35% بار کل نیاز است. بنابراین برای دیگ چدنی و چگالشی به ترتیب مقدار مصرف ماهانه برابر 2768 و 2071 مترمکعب خواهد بود و هزینه گاز مصرفی ماهیانه هر واحد در 7 ماههی گرم سال به ترتیب برای دیگ چدنی و چگالشی برابر4,116,372و 3,014,880 ریال در ماه خواهد شد.

مجموع هزینههای دیگ چدنی و دیگ چگالشی در دوره یک ساله برای هر واحد به ترتیب برابر 95,542,977 و 60,212,810 ریال میباشد. بنابراین میبینیم که استفاده از دیگ چگالشی هزینههای سوخت را سالانه 41% کاهش میدهد.

نتیجهگیری

دیگهای چگالشی که در سالهای اخیر با محبوبیت زیادی رو به رو بوده و در عمده کشورهای صنعتی و پیشرفته دنیا به وفور استفاده میشوند، پتانسیل بالایی در کاهش مصرف انرژی و کاهش آلایندهها دارند. در ضمن با توجه به تعرفههای انرژی در ایران دیگهای چگالشی توانایی کاهش تقریبی 25% در مصرف سوخت و 41 درصدی در هزینهها به صورت سالانه را دارند.

البته این محاسبات برای شرایطی است که طراحی مناسبی صورت گرفته و بتوان از تمام پتانسیل دیگ چگالشی و بالاترین مقدار بازدهی آن بهرهمند شد.

نکته قابل تامل دیگر آنکه ،در این مثال راندمان مربوط به دیگ غیر چگالشی 80% فرض گردید ، حال آنکه براساس تحقیقات میدانی صورت گرفته در موتورخانه های ساختمان های دولتی شهر تهران در اکثر موارد ، به علت تنظیم کردن چشمی مشعل ها توسط پرسنل تاسیسات در دیگ های غیر چگالشی و عدم استفاده از ابزار کنترلی مانند (Gas Analyzer) ، توان مشعل در محدوده 50 % توان اسمی قرار داشته ، در نتیجه راندمان حرارتی این دیگ ها افت بسیار زیادی خواهند داشت . درحالی که در دیگ ها چگالشی این نقص وجود ندارد .

با توجه به موضوعات و مزایای دیگری که دیگهای چگالشی ارائه میدهند مانند کاهش آلایندهها بهنظر میرسد که راهکار بسیار مناسبی برای شرایط ایران بوده و در آینده نزدیک سهم بالایی از بازار دیگها را به خود اختصاص دهد.

فرا رسیدن ایام تاسوعا و عاشورای حسینی تسلیت باد

فرا رسیدن ایام تاسوعا و عاشورای حسینی تسلیت باد

شرکت پاکسو ، فرا رسیدن تاسوعا و عاشورای حسینی را به تمامی مسلمانان و عاشقان اهل بیت(ع) تسلیت می گوید.

سیستم های هیدرولیکی و اجزای آنها

سیستم هیدرولیک چگونه کار می کند؟

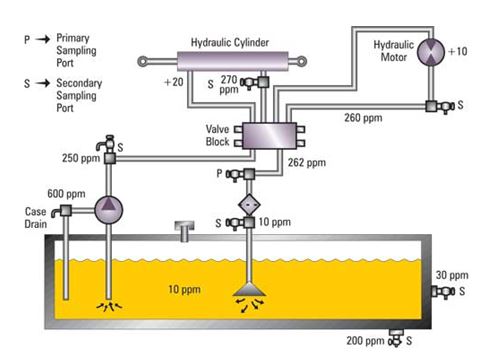

بطور کلی یک سیستم هیدرولیک چهار وظیفه اساسی را برعهده دارد:

- تبدیل انرژی مکانیکی به قدرت سیال تحت فشار بوسیله پمپ

- انتقال سیال تا نقاط مورد نظر توسط لوله ها و شیلنگها

- کنترل فشار، جهت و جریان سیال توسط شیرها

- انجام کار توسط عملگرها (سیلندرها و موتورهای هیدرولیکی)

به مجموعه عوامل چهارگانه فوق، مدار هیدرولیکی می گویند که عملکرد صحیح آن بیش از هر چیز به کنترل دقیق وابسته می باشد. در شناخت یک سیستم هیدرولیک، قبل از هر چیز باید به خاصیت تراکم ناپذیری سیال عامل توجه کرد و سپس با توجه به امکان چند برابر کردن نیروها قابلیت آنرا در انجام کارهای بزرگ درک نمود.

برای شناخت هر سیستم باید بدانیم که آن سیستم از چه اجزایی تشکیل شده است و وظیفه هریک از آن اجزا چیست. در هر سیستم هیدرولیک، چه ساده و چه پیچیده ۵ جزء اصلی وجود دارد که بدون حضور حتی یکی از این اجزای اصلی، سیستم هیدرولیک شکل نمیگیرد.

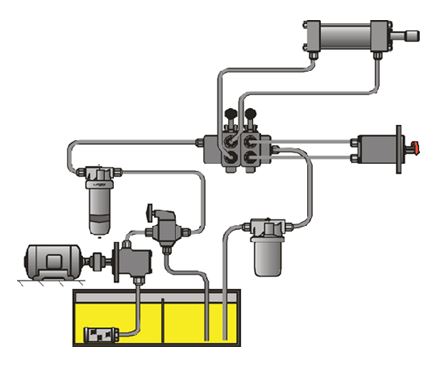

اجزای سیستم های هیدرولیکی

اجزای اصلی سیستم هیدرولیکی عبارتند از:

- مخزن، جهت نگهداری سیال

- پمپ، جهت به جریان انداختن سیال در سیستم که توسط الکتروموتور و یا محرکه دیگری بکار انداخته می شود.

- شیرها، بمنظور کنترل فشار، جریان و جهت حرکت سیال

- مسیر انتقال روغن هیدرولیک

- عملگرها (سیلندر برای ایجاد حرکت خطی و یا موتور برای تولید حرکت دورانی)، جهت تبدیل انرژی سیال تحت فشار به نیروی مکانیکی مولد کار

بسته به نوع کاربرد سیستمهای هیدرولیک از پیچیدگی های متفاوتی برخوردار می باشند.

1- مخزن روغن هیدرولیک

مخزن روغن، محلی برای نگهداری حجم معینی از روغن هیدرولیک است. در یک مدار هیدرولیک، که یک سیکل بسته است، نقطه شروع جریان، مخزن روغن هیدرولیک است. روغن هیدرولیک پس از گردش در مدار و انجام کار بهوسیله عملگرهای هیدرولیک مجدداً به مخزن بر میگردد. بنابراین در یک سیستم هیدرولیک، همیشه حجم ثابتی از روغن موجود است.

مشخصات مخزن روغن در سیستمهای هیدرولیک مختلف ممکن است متفاوت باشد؛ اما نکات مشترک در همه این مخزنها این است که:

۱- اغلب مخزنهای هیدرولیک بهشکل مکعب یا مکعبمستطیل ساخته میشوند.

۲- در همه مخازن یک مجرای شارژ (پرکردن) روغن وجود دارد که معمولاً در بالای مخزن تعبیه شده است.

۳- در پایینترین قسمت مخزن یک مجرای تخلیه روغن وجود دارد که معمولاً مجهز به یک شیر دستی یا یک درپوش است؛ این مجرا برای مواقعی کاربرد دارد که بخواهیم روغن مخزن را تخلیه کنیم و با روغن جدید جایگزین کنیم.

۴- معمولاً روی بدنه مخازن یک نمایشگر نشاندهنده سطح روغن در مخزن وجود دارد که میتوان با مشاهده آن میزان روغن داخل مخزن را کنترل کرد.

2- پمپ هیدرولیک

همان طور که قلب با پمپاژ (ضربان)، خون را به تمام نقاط بدن ما میرساند، پمپ هیدرولیک نیز روغن هیدرولیک را به تمام نقاط مدار هیدرولیک میرساند. بنابراین میتوان پمپ را «قلب» سیستم هیدرولیک نامید.

پمپ هیدرولیک، «توان مکانیکی» حاصل از دوران الکتروموتور یا یک موتور احتراقی را به «توان هیدرولیکی» تبدیل میکند. حرکت پمپها بهصورت دورانی است و همیشه باید به یک محرک ( الکتروموتور یا موتور احتراقی) اصطلاحاً «کوپل» شود و حرکت دورانی خود را از آن محرک بگیرد.

معمولاً بهجهت راهاندازی پمپهای هیدرولیک، در تجهیزات ثابت از «الکتروموتور» و در تجهیزات سیار از «موتور احتراقداخلی» استفاده میشود.

3- شیرهای هیدرولیک

برای کنترل جهت، فشار و شدت جریان روغن هیدرولیک در یک سیستم هیدرولیک، از شیرهای هیدرولیک استفاده میشود. بنابراین شیرهای هیدرولیک از نوع قطعات کنترلی هستند.

شیرهای هیدرولیک در کل شامل سه نوع اصلی هستند:

- شیرهای کنترل جهت (Directional valves)

در هر سیستم هیدرولیک مسیرهای مختلفی وجود دارد. وظیفه هدایت روغن در این مسیرها بهعهده شیرهای کنترل جهت است. این شیرها با فرمانی که توسط اپراتور دریافت میکنند، مسیر حرکت روغن تحت فشار را تعیین میکنند. شیرهای دستی، شیرهای یکطرفه و شیرهای چندراهه از پرکاربردترین انواع شیرهای کنترل جهت هستند.

- شیرهای کنترل فشار (Pressure control valves)

شیرهایی هستند که بهوسیله آنها میتوان فشار سیال هیدرولیک را کنترل کرد. این شیرها شامل دو نوع اصلی هستند:

۱ - شیرهای محدودکننده فشار (Pressure relief valves)

این شیرها وظیفهشان محافظت از سیستم هیدرولیک در برابر افزایش بیش از حد فشار است. اساساً فشار در سیستم هیدرولیک وقتی پدید میآید که مقاومتی در برابر جریان سیال هیدرولیک وجود داشته باشد؛ بنابراین اگر بهدلیل افزایش بار مقاوم، فشار هیدرولیک بیش از حد مجاز افزایش یابد، با تنظیم شیرهای محدودکننده فشار، میتوان فشار اضافی مدار را با تخلیه روغن اضافه به مخزن از بین برد. از این جهت به این شیرها اصطلاحاً شیرهای «فشارشکن» نیز گفته میشود.

۲- شیرهای کاهنده فشار (Pressure reducing valves)

از این شیرها زمانی استفاده میشود که در قسمتی از سیستم هیدرولیک، فشار کمتری نسبت به فشار کاری سیستم موردنیاز باشد. بهعنوان مثال فرض کنید یک مدار هیدرولیک با فشار ۷۰bar در حال کار است؛ اما در بخشی از این مدار فشاری معادل حداکثر۴۰bar موردنیاز است؛ در این صورت در آن بخش از مدار باید یک شیر کاهنده فشار مناسب نصب شود تا بهکمک آن بتوان فشار ۷۰bar موجود در مدار را تا ۴۰bar کاهش داد.

- شیرهای کنترل جریان (Flow control valves)

شیرهای کنترل جریان، شدتجریان روغن هیدرولیک عبوری از مدار را کنترل میکنند. مهمترین کاربرد این شیرها تنظیم سرعت حرکت عملگرهاست. به این ترتیب که سرعت حرکت عملگرها با افزایش شدتجریان روغن هیدرولیک، افزایش و با کاهش شدت جریان، کاهش مییابد.

4- مسیر انتقال روغن هیدرولیک

مسیر انتقال روغن در یک مدار هیدرولیک معمولاً شامل المانهای زیر است:

- شیلنگهای فشار قوی

- لولههای فشارقوی

- اتصالات مختلف هیدرولیک (مهره ماسوره، زانویی، سهراهی و … )

- گیجهای فشارسنج

- فیلترها

در داخل مسیر انتقال، روغن هیدرولیک تحت فشار جریان دارد؛ ازاینرو لولهها، شیلنگها و اتصالات باید بهگونهای باشند که درصورت بروز نوسانات فشار در مدار و ضربههای تولیدشده در اثر آن، عمل آببندی در آنها بهطور کامل انجام شود و هیچگونه نشتی روغن در مدار مشاهده نشود.

5- عملگرهای هیدرولیک

عملگرهای هیدرولیک اجزایی هستند که در آنها توان هیدرولیکی به توان مکانیکی تبدیل میشود و در واقع کاری بهوسیله این اجزا انجام میشود.

در هیدرولیک دو نوع عملگر وجود دارد:

عملگرهای خطی (سیلندرها یا جکهای هیدرولیک)

عملگرهای خطی در راستای یک خط راست اعمال نیرو میکنند یا جابهجایی بار انجام میدهند. حرکت این عملگرها بهصورت رفت و برگشت در یک محدوده معین و در امتداد یک خط راست انجام میشود.

عملگرهای دورانی

عملگرهای دورانی که به آنها موتورهای هیدرولیکی یا اصطلاحاً «هیدروموتورها» نیز گفته میشود، برای تبدیل توان هیدرولیکی به توان مکانیکی دورانی بهکار میروند. عملگرهای دورانی جابهجاییهای دورانی را انجام میدهند یا نیروهای گشتاوری وارد میکنند.

بهیاد داشته باشید که هر سیستم هیدرولیک، حتی سادهترین سیستم، نیز حتماً این ۵ رکن اساسی هیدرولیک را داراست.