سیستم های هیدرولیکی و اجزای آنها

سه شنبه, 20 خرداد 1402 ساعت 12:10سیستم هیدرولیک چگونه کار می کند؟

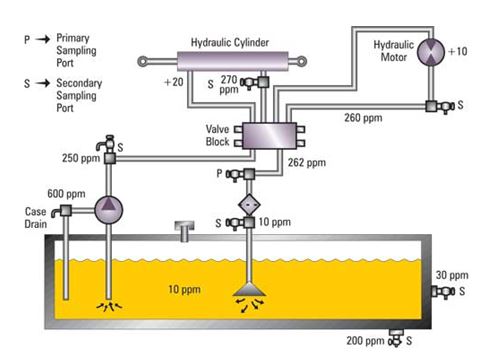

بطور کلی یک سیستم هیدرولیک چهار وظیفه اساسی را برعهده دارد:

- تبدیل انرژی مکانیکی به قدرت سیال تحت فشار بوسیله پمپ

- انتقال سیال تا نقاط مورد نظر توسط لوله ها و شیلنگها

- کنترل فشار، جهت و جریان سیال توسط شیرها

- انجام کار توسط عملگرها (سیلندرها و موتورهای هیدرولیکی)

به مجموعه عوامل چهارگانه فوق، مدار هیدرولیکی می گویند که عملکرد صحیح آن بیش از هر چیز به کنترل دقیق وابسته می باشد. در شناخت یک سیستم هیدرولیک، قبل از هر چیز باید به خاصیت تراکم ناپذیری سیال عامل توجه کرد و سپس با توجه به امکان چند برابر کردن نیروها قابلیت آنرا در انجام کارهای بزرگ درک نمود.

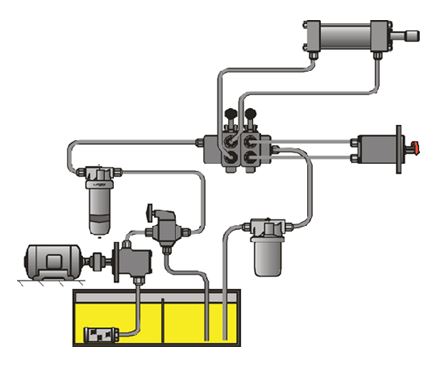

برای شناخت هر سیستم باید بدانیم که آن سیستم از چه اجزایی تشکیل شده است و وظیفه هریک از آن اجزا چیست. در هر سیستم هیدرولیک، چه ساده و چه پیچیده ۵ جزء اصلی وجود دارد که بدون حضور حتی یکی از این اجزای اصلی، سیستم هیدرولیک شکل نمیگیرد.

اجزای سیستم های هیدرولیکی

اجزای اصلی سیستم هیدرولیکی عبارتند از:

- مخزن، جهت نگهداری سیال

- پمپ، جهت به جریان انداختن سیال در سیستم که توسط الکتروموتور و یا محرکه دیگری بکار انداخته می شود.

- شیرها، بمنظور کنترل فشار، جریان و جهت حرکت سیال

- مسیر انتقال روغن هیدرولیک

- عملگرها (سیلندر برای ایجاد حرکت خطی و یا موتور برای تولید حرکت دورانی)، جهت تبدیل انرژی سیال تحت فشار به نیروی مکانیکی مولد کار

بسته به نوع کاربرد سیستمهای هیدرولیک از پیچیدگی های متفاوتی برخوردار می باشند.

1- مخزن روغن هیدرولیک

مخزن روغن، محلی برای نگهداری حجم معینی از روغن هیدرولیک است. در یک مدار هیدرولیک، که یک سیکل بسته است، نقطه شروع جریان، مخزن روغن هیدرولیک است. روغن هیدرولیک پس از گردش در مدار و انجام کار بهوسیله عملگرهای هیدرولیک مجدداً به مخزن بر میگردد. بنابراین در یک سیستم هیدرولیک، همیشه حجم ثابتی از روغن موجود است.

مشخصات مخزن روغن در سیستمهای هیدرولیک مختلف ممکن است متفاوت باشد؛ اما نکات مشترک در همه این مخزنها این است که:

۱- اغلب مخزنهای هیدرولیک بهشکل مکعب یا مکعبمستطیل ساخته میشوند.

۲- در همه مخازن یک مجرای شارژ (پرکردن) روغن وجود دارد که معمولاً در بالای مخزن تعبیه شده است.

۳- در پایینترین قسمت مخزن یک مجرای تخلیه روغن وجود دارد که معمولاً مجهز به یک شیر دستی یا یک درپوش است؛ این مجرا برای مواقعی کاربرد دارد که بخواهیم روغن مخزن را تخلیه کنیم و با روغن جدید جایگزین کنیم.

۴- معمولاً روی بدنه مخازن یک نمایشگر نشاندهنده سطح روغن در مخزن وجود دارد که میتوان با مشاهده آن میزان روغن داخل مخزن را کنترل کرد.

2- پمپ هیدرولیک

همان طور که قلب با پمپاژ (ضربان)، خون را به تمام نقاط بدن ما میرساند، پمپ هیدرولیک نیز روغن هیدرولیک را به تمام نقاط مدار هیدرولیک میرساند. بنابراین میتوان پمپ را «قلب» سیستم هیدرولیک نامید.

پمپ هیدرولیک، «توان مکانیکی» حاصل از دوران الکتروموتور یا یک موتور احتراقی را به «توان هیدرولیکی» تبدیل میکند. حرکت پمپها بهصورت دورانی است و همیشه باید به یک محرک ( الکتروموتور یا موتور احتراقی) اصطلاحاً «کوپل» شود و حرکت دورانی خود را از آن محرک بگیرد.

معمولاً بهجهت راهاندازی پمپهای هیدرولیک، در تجهیزات ثابت از «الکتروموتور» و در تجهیزات سیار از «موتور احتراقداخلی» استفاده میشود.

3- شیرهای هیدرولیک

برای کنترل جهت، فشار و شدت جریان روغن هیدرولیک در یک سیستم هیدرولیک، از شیرهای هیدرولیک استفاده میشود. بنابراین شیرهای هیدرولیک از نوع قطعات کنترلی هستند.

شیرهای هیدرولیک در کل شامل سه نوع اصلی هستند:

- شیرهای کنترل جهت (Directional valves)

در هر سیستم هیدرولیک مسیرهای مختلفی وجود دارد. وظیفه هدایت روغن در این مسیرها بهعهده شیرهای کنترل جهت است. این شیرها با فرمانی که توسط اپراتور دریافت میکنند، مسیر حرکت روغن تحت فشار را تعیین میکنند. شیرهای دستی، شیرهای یکطرفه و شیرهای چندراهه از پرکاربردترین انواع شیرهای کنترل جهت هستند.

- شیرهای کنترل فشار (Pressure control valves)

شیرهایی هستند که بهوسیله آنها میتوان فشار سیال هیدرولیک را کنترل کرد. این شیرها شامل دو نوع اصلی هستند:

۱ - شیرهای محدودکننده فشار (Pressure relief valves)

این شیرها وظیفهشان محافظت از سیستم هیدرولیک در برابر افزایش بیش از حد فشار است. اساساً فشار در سیستم هیدرولیک وقتی پدید میآید که مقاومتی در برابر جریان سیال هیدرولیک وجود داشته باشد؛ بنابراین اگر بهدلیل افزایش بار مقاوم، فشار هیدرولیک بیش از حد مجاز افزایش یابد، با تنظیم شیرهای محدودکننده فشار، میتوان فشار اضافی مدار را با تخلیه روغن اضافه به مخزن از بین برد. از این جهت به این شیرها اصطلاحاً شیرهای «فشارشکن» نیز گفته میشود.

۲- شیرهای کاهنده فشار (Pressure reducing valves)

از این شیرها زمانی استفاده میشود که در قسمتی از سیستم هیدرولیک، فشار کمتری نسبت به فشار کاری سیستم موردنیاز باشد. بهعنوان مثال فرض کنید یک مدار هیدرولیک با فشار ۷۰bar در حال کار است؛ اما در بخشی از این مدار فشاری معادل حداکثر۴۰bar موردنیاز است؛ در این صورت در آن بخش از مدار باید یک شیر کاهنده فشار مناسب نصب شود تا بهکمک آن بتوان فشار ۷۰bar موجود در مدار را تا ۴۰bar کاهش داد.

- شیرهای کنترل جریان (Flow control valves)

شیرهای کنترل جریان، شدتجریان روغن هیدرولیک عبوری از مدار را کنترل میکنند. مهمترین کاربرد این شیرها تنظیم سرعت حرکت عملگرهاست. به این ترتیب که سرعت حرکت عملگرها با افزایش شدتجریان روغن هیدرولیک، افزایش و با کاهش شدت جریان، کاهش مییابد.

4- مسیر انتقال روغن هیدرولیک

مسیر انتقال روغن در یک مدار هیدرولیک معمولاً شامل المانهای زیر است:

- شیلنگهای فشار قوی

- لولههای فشارقوی

- اتصالات مختلف هیدرولیک (مهره ماسوره، زانویی، سهراهی و … )

- گیجهای فشارسنج

- فیلترها

در داخل مسیر انتقال، روغن هیدرولیک تحت فشار جریان دارد؛ ازاینرو لولهها، شیلنگها و اتصالات باید بهگونهای باشند که درصورت بروز نوسانات فشار در مدار و ضربههای تولیدشده در اثر آن، عمل آببندی در آنها بهطور کامل انجام شود و هیچگونه نشتی روغن در مدار مشاهده نشود.

5- عملگرهای هیدرولیک

عملگرهای هیدرولیک اجزایی هستند که در آنها توان هیدرولیکی به توان مکانیکی تبدیل میشود و در واقع کاری بهوسیله این اجزا انجام میشود.

در هیدرولیک دو نوع عملگر وجود دارد:

عملگرهای خطی (سیلندرها یا جکهای هیدرولیک)

عملگرهای خطی در راستای یک خط راست اعمال نیرو میکنند یا جابهجایی بار انجام میدهند. حرکت این عملگرها بهصورت رفت و برگشت در یک محدوده معین و در امتداد یک خط راست انجام میشود.

عملگرهای دورانی

عملگرهای دورانی که به آنها موتورهای هیدرولیکی یا اصطلاحاً «هیدروموتورها» نیز گفته میشود، برای تبدیل توان هیدرولیکی به توان مکانیکی دورانی بهکار میروند. عملگرهای دورانی جابهجاییهای دورانی را انجام میدهند یا نیروهای گشتاوری وارد میکنند.

بهیاد داشته باشید که هر سیستم هیدرولیک، حتی سادهترین سیستم، نیز حتماً این ۵ رکن اساسی هیدرولیک را داراست.