Condensing Boiler

دیگ چگالشی را بشناسید

مقدمه

دیگ های چگالشی، نسل جدیدی از تجهیزات موتورخانه می باشند که برای اولین بار در سال 1970تولید شده اند . این تجهیز نسبت به تکنولوژی های قبلی در دیگ های چدنی و فولادی ، دارای راندمان حرارتی بالاتر و در تیجه مصرف سوخت کمتر، و همچنین آلایندگی کمتری می باشد .

دیگ

دیگ یا بویلر (Boiler) یک تجهیز تاسیساتی است که وظیفه ی آن گرم کردن یک سیال جهت مصارف مختلف می باشد .دیگ آب گرم ، دیگ بخار و دیگ روغن از انواع مختلف دیگ ها محسوب می شود . دیگ هایی که برای مصارف خانگی و ساختمانی(غیر از بیمارستان ها و برخی صنایع) از نوع آب گرم می باشد که عموما ظرفیتی ازچند کیلووات (Kw) تا حداکثر یک مگاوات(Mw) دارند و ظرفیت آن بیانگر مقدار انرژی حرارتی است که به آب منتقل می شود.

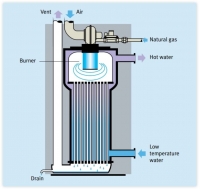

ساختار دیگ های آب گرم که آب را در محدوده ای بین 30 تا 90 درجه سانتیگراد گرم می کنند عبارتند از، یک محفظه تحت فشار مشتمل بر مبدل حرارتی (مخزن و لوله های آب) ، مشعل ، دودکش و یک سیستم کنترلی. گرمای حاصل از سوزاندن سوخت توسط مشعل که وظیفه تولید و حفظ شعله را برعهده دارد، به روش های متعدد (با توجه به انواع دیگ ها) به آب درون لوله ها یا مبدل انتقال می یابد. آب گرم خروجی از دیگ با درجه حرارت 90-80 درجه سانتیگراد پس از عبور از مصرف کننده ها در یک سیکل باز یا بسته ، و با افت دمای بیشینه 30 درجه سانتیگراد ، مجدد به دیگ باز می گردد .

دسته بندی دیگ های مورد استفاده در تاسیسات ساختمانی به طور کلی از نظر تکنولوژی به ۲ دسته تقسیم می شوند:

- دیگ های چگالشی Condensing Boiler

- دیگ های غیرچگالشی Non- Condensing Boiler

تفاوت تکنولوژی دیگ چگالشی با دیگ غیر چگالشی

فرآیند احتراق به عنوان مثال در سوختن گاز متان ، مطابق فرمول شیمیایی زیر انجام می گیرد ،

CH4+2O2→2H2O+CO2+Q

که در این واکنش ضمن تولید حرارت ( گرمای محسوس سوخت )، مقداری آب نیز به شکل بخار تشکیل می شود ، چنانچه محصولات احتراق خنک شود ، بخار آب موجود در آن به حالت مایع تغییر فاز داده و گرما آزاد می کند ،که این گرما را گرمای نهان تبخیر می نامند .

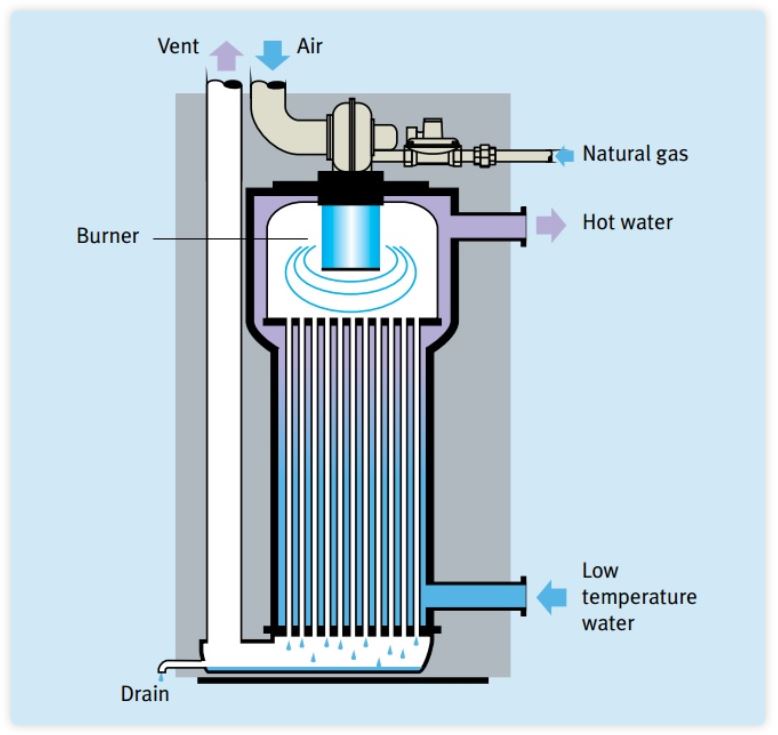

بطور کلی در دیگ های متداول غیر چگالشی، بخشی از گرمای محسوس سوخت به آب منتقل شده ، که این مقدار در دیگ های مختلف با توجه به راندمان حرارتی ، متفاوت بوده و قسمتی از گرمای محسوس سوخت ، به همراه تمام گرمای نهان از طریق دودکش به محیط بیرون تخلیه می شود. تخلیه گازهای حاصل از احتراق با دمای بالای حدود ۱۵۰ تا ۲۰۰ درجه سانتیگراد، تلفات شدید انرژی را به ساختمان تحمیل می نماید.

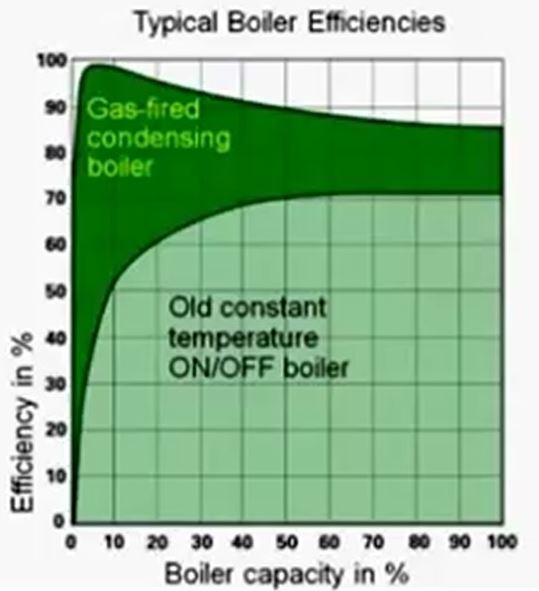

در بهترین شرایط عملکرد ، حداکثر راندمان دیگ های غیر چگالشی ، با ارزش حرارتی بالا ی سوخت ، در محدوده % (76- 70 ) می باشد چرا که در این تکنولوژی ،تنها امکان بهره گیری از گرمای محسوس سوخت وجود دارد .

علاوه بر راندمان پایین ، آلایندگی زیست محیطی این دیگ ها و تولید بیش از گاز های آلاینده CO و NOx به علت احتراق ناقص ،از ویژگی دیگر دیگ های معمولی می باشد .

با توجه به محدودیت میزان سوخت های فسیلی و هزینه تامین آنها و همچنین اهمیت مسائل زیست محیطی ، تولیدکنندگان دیگ های تاسیساتی، در یک ده گذشته ، کوشیده اند با بکار گیری تکنولوژی های جدید مانند تکنولوژی چگالش در جهت بهبود کیفیت کارکرد این تجهیزات حرکت نمایند .

نمونه دیگ چگالشی Fire Tube

در تکنولوژی دیگ های چگالشی ، با بهره گیری از مشعل های نسل جدید ، (مشعل های Premix) که سبب اختلاط مناسب هوا و سوخت می گردد ، واکنش احتراق به صورت کاملتری انجام شده و گرمای محسوس سوخت بالاتری، جذب آب می گردد .

همچنین با رخداد فرآیند چگالش برای بخار آب موجود در محصولات احتراق ، گرمای نهان تبخیر آن نیز، به آب منتقل می گردد. با انتقال این گرمای نهان به آب،راندمان دیگ بین %(12-10) افزایش یافته و دمای گاز های خروجی از دودکش به میزان قابل توجهی کاهش می یابد و محصولات احتراق ،در محدوده دمایی ۶۰ تا ۷۰ درجه سانتیگراد به محیط تخلیه می گردد .

در دیگ چگالشی با تجمیع گرمای انتقالی به آب (گرمای محسوس حاصل از احتراق و گرمای نهان تبخیر حاصل از چگالش بخار آب محصولات احتراق) ، راندمان واقعی دیگ ، با در نظر گرفتن ارزش حرارتی بالای سوخت ، در محدوده % (98- 90 ) قرار خواهد گرفت .

بواسطه کاملتر بودن فرآیند احتراق در دیگ های چگالشی ، تولید گازهای آلایندهایCO و NOx نیز نسبت به دیگ های غیر چگالشی، به میزان قابل توجهی کاهش می یابد

به جز راندمان بالای حرارتی و پایین بودن آلایندگی زیست محیطی دیگ های چگالشی، قابلیت تغییر ظرفیت، کنترل پذیری وکاهش میزان فضای اشغال شده در موتورخانه، سهولت در نصب و راه اندازی، تعمیر و نگهداری آسان ، کاهش هزینه های جاری ساختمان و همچنین کاهش میزان سر و صدا از دیگر ویژگی های مهم دیگ های چگالشی می باشند.

طراحی و ساخت پکیج چگالشی

علی در عرش بالا بی نظیر است

علی بر عالم و آدم امیر است

به عشق نام مولایم نوشتم

چه عیدی بهتر از عید غدیر است

عيد سعيد غدير خم، عيد امامت و ولايت و روز اكمال دين و اتمام نعمت الهي بر بندگان را

تبريك و شادباش عرض مينماييم

طراحی و ساخت پکیج چگالشی به سفارش شرکت ایرفو

ضمن عرض تبریک به مناسبت عید سعید غدیر خم

پکیج چگالشی دیواری با ظرفیت حرارتی 120kw (104 000 Kcal/hr) توسط پرسنل مهندسی شرکت پاکسو ، به سفارش شرکت ایرفو ، طراحی گردید و در جریان ساخت قرار گرفت.

برخی از مشخصات این دستگاه عبارتند از:

* مصرف سوخت کم با راندمان حرارتی %107

* مجهز به مشعل PREMIX

* قابلیت نصب آبشاری تا 6 دستگاه

* مبدل حرارتی از جنس فولاد زنگ نزن

دوستدار محیط زیست

شروع به ساخت پروژه Static Chute

فرارسيدن عيد سعيد قربان را به همه مسلمانان جهان تبريک و تهنيت عرض می نماييم.

پروژه ساخت 24 دستگاه Static Chute مربوط به MATERIAL Handeling فولاد سیرجان در شرکت پاکسو آغاز گردید.