روش های مختلف تولید صنعتی گندله

روش های مختلف تولید صنعتی گندله در ایران و جهان

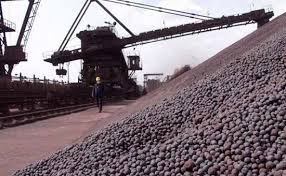

با توجه به روند رو به رشد سرمایه گذاری برای احداث واحدهای فولاد سازی و نیز احیای مستقیم در چند سال اخیر در ایران و نبود سرمایهگذاری متناسب برای تامین سنگ آهن کنسانتره و گندله به عنوان مواد اولیه این واحدها، تأمین گندله آنها نیازمند بررسی و تامل جدی است.

بررسی فنی و اقتصادی روشهای تولید گندله در ایران میتواند چشم انداز مورد نظر در این صنعت را ترسیم کند در این زمینه با توجه به واحدهای گندله سازی مختلف در مجتمعهای فولادی کشور و سایر روشهای تولید در دنیا میتوان روشهای تولید گندله به لحاظ عوامل مختلف را در ایران و جهان مورد بررسی و ارزیابی قرار داد. در این مقاله که از سوی دکتر سید تقی نعیمی ، کارشناس رسمی صنایع فلزی ایران منتشر شده است، روشهای مختلف تولید صنعتی گندله در ایران و جهان بررسی شده است.

در گذشته دور تا سالهای ۱۸۸۰م تولید کنندههای آهن و فولاد پی برده بودند که «بار کوره بلند» باید از نظر فیزیکی و شیمیایی و همچنین دانه بندی از ویژگیهای خاصی برخوردار باشد تا مصرف ویژه انرژی (مقدار انرژی مصرفی برای تولید یک تن چدن) کاهش یافته و بازدهی تولید افزایش یابد. متخصصان متالورژی دریافته بودند که وجود ذرات ریز در «بار کوره بلند» موجب خفگی کوره میشود. متخصصان فنلاندی در سال ۱۸۹۹م نرمههای سنگ آهن را پس از مخلوط کردن با آب به صورت خشته یا ندوله در میآوردند. بعد از خشک شدن در فضای باز خشت یا ندول را همراه مواد آهن دار دیگر وارد کوره بلند میکردند که کاهش خفگی کوره را به دنبال داشت.

تکنیک های کلوخه کردن

در سال ۱۸۹۰م از تکنیک کلوخه کردن(زینتر) کانیها استفاده شد. در سالهای ۱۹۰۳ تا ۱۹۰۶م در مکزیک به وسیله ۲ نفر «دوایت ـ لوید» سیستم مداوم کلوخه کردن مس به صورت اولیه ابداع شد. در سال ۱۹۰۸م بهرهبرداری از نخستین دستگاه کلوخه سازی مداوم در مقیاس صنعتی برای تولید کلوخه (زینتر) از کانیهای غیرآهنی و استفاده از این تکنیک متداول شد. نخستین ماشین تسمهای (زنجیری) برای تولید زینتر (کلوخه) ازسنگ آهن در سال ۱۹۱۱م درامریکا شروع به تولید کرد.

با مصرف کلوخه در کوره بلند قسمت عمده مشکلات قبلی برطرف شده و با توجه به اینکه در مرحله پخت کلوخه در عمل بعضی از فعل و انفعالاتی (مانند تجزیه کربناتها) که قبلاً در کوره بلند انجام میشد درمرحله پخت کلوخه خارج از کوره بلند، مواد آهن دار به انواع اکسید تبدیل میشوند. تبدیل کربناتها به اکسید، گرما گیر بوده و با مصرف کلوخه در کوره بلند مصرف ویژه انرژی به ازای هر تن تولید چدن به علت کاربردی کردن نتایج تحقیقات مستمر، بسیار کاهش یافت.

عیار مواد آهن دار افزایش یابد

به مرور محققان دریافتند برای کاهش بیشتر انرژی مصرفی به ازای هرتن آهن خام مذاب در کوره بلند، عیار آهن مواد آهن داری را که وارد کوره بلند میشوند باید افزایش دهند. در جنگ جهانی دوم که سنگ آهن غنی معادن امریکا تمام شده بود، به علت جنگ واردات سنگ آهن مرغوب به امریکا برای تولید فولاد آسان نبود. در منطقه مرزی امریکا با کانادا معادنی از سنگ آهن وجود داشت که دانهبندی آنها بسیار ریز بود و به همین دلیل امکان استفاده از آنها در کوره بلند نبود. دولت امریکا در ارتباط با کاربرد این نوع سنگ آهن در کوره بلند هزینه تحقیقاتی زیادی متحمل شد به این ترتیب امریکا نخستین کشوری بود که با مخلوط کردن پودر سنگ آهن، آب و بنتونیت گندلههایی با قطر ۱۰ تا ۳۰ میلیمتر، از نرمههای سنگ آهن تولید کرده و در کوره بلند مصرف کرد.

بعد از جنگ جهانی دوم فناوری تولید گندله برای مصرف در کوره بلند به علت فناوری تغلیظ سنگ آهن پیشرفت کرد. از دهه ۱۹۶۰ میلادی که احیای اکسید آهن با استفاده از انرژی گاز در خارج از کوره بلند (احیای مستقیم) در جهان گسترش یافت نیاز به مواد آهن دار با عیار بسیار بالا برای کاهش مصرف انرژی برق به ازای تن تولید فولاد از آهن اسفنجی مورد نیاز بود. امروزه تولید کنندگان آهن خام مذاب در دنیا کوشش میکنند تا جایی که مقدور باشد درصد دانه بندی سنگ آهنی که وارد کورههای بلند میکنند با عیار بالای ۶۳ درصد باشد. در عمل نیز به طور میانگین حدود ۱۰درصد بار کورههای بلند دنیا در سال ۲۰۱۴م را سنگ آهن دانه بندی شده (با عیار آهنی حدود ۶۳درصد) و بقیه را مخلوطی ازگندله و زینتر تشکیل داده است.

اهداف تولید گندله

ـ افزایش عیار آهن کنسانتره به حدود ۷۰ درصد برای احیای مستقیم و حدود۶۷ درصد برای کوره بلند و تبدیل این کنسانتره به گندله (خرد کردن مواد آهن دار تا حدود ۵۰ میکرون و افزودن درصدی از مواد چسبنده به مواد آهن دار خرد شده) کاهش انرژی و هزینه حملونقل به ویژه در حمل مواد آهن دار از برزیل و استرالیا به چین، ژاپن، اروپا و موارد مشابه، با توجه به عیار بالای آهن و سادگی بارگیری و حمل و نقل گندله پخته شده.

ـ کاهش آلودگی محیط زیست در اثر استفاده بیشتر از گندله در فرآیند تولید فولاد

ـ کاهش میزان سرباره تولیدی به ازای هر تن تولید آهن خام مذاب در کوره بلند یا ذوب آهن اسفنجی در کوره قوس الکتریکی

ـ افزایش کارآیی کوره بلند و روشهای مختلف احیای اکسید آهن با گاز و ذوب آنها در کورههای قوس الکتریکی

ـ نگهداری و انبار داری آسان گندله سنگ آهن در فضای آزاد به مدت طولانی بدون تغییرخواص و کیفیت آن

ظرفیت جهانی تولید گندله انواع ترکیبات آهندار در دنیا در سال ۲۰۰۷م حدود ۵۰۰ میلیون تن و تولید گندله از سنگ آهن در همین سال حدود ۳۲۵ میلیون تن گزارش شده است. تولید گندله اکسید آهن دنیا در سال ۲۰۱۴م حدود ۴۲۰ میلیون تن برآورد میشود. گندله مصرفی برای تولید آهن اسفنجی دنیا در سال ۲۰۱۴م حدود ۱۰۵ میلیون تن برآورد میشود، به عبارتی حدود۳۱۵ میلیون تن گندله در کورههای بلند دنیا در سال ۲۰۱۴م مصرف شده است.

مصرف انرژی به ازای هر تن تولید آهن خام مذاب معادل ارزش حرارتی حدود یک تن کک متالورژیکی و میزان سرباره تولیدی به ازای هر تن تولید خام مذاب حدود یک تن بود. در عمل کارآیی کوره بلند برای تولید آهن خام مذاب بسیار کم گزارش شده است. قبل از سال ۱۹۱۴م در عمل در دنیا پس از استخراج سنگ آهن و دانه بندی آنها برحسب نوع سنگ آهن استخراج شده به صورت میانگین با دانه بندی ۱۰ تا۳۰ میلیمتر به کوره بلند منتقل میشد و با توجه به عیار آهن سنگهای استخراج شده میزان سرباره تولیدی به ازای هر تن تولید آهن خام حدود وزن آهن خام مذاب بود.

مصرف مواد آهن دار با عیار بیشتر در کوره بلند علاوه بر کاهش مصرف ویژه حاملهای انرژی به ازای هر تن تولید آهن خام مذاب سبب کاهش سرباره تولیدی و افزایش بازدهی در کوره بلند شده است. برای افزایش هرچه بیشتر عیار آهن در کنسانتره به اجبار مواد آهن دار استخراج شده از معادن را برای جدایش بهینه برای افزایش عیارآهن باید زیر ۱۰۰ میکرون مواد آهن دار معدنی را خردایش کرد.خردایش بهینه مواد آهن دار معادن مختلف متفاوت است که با انجام آزمایشهای لازم به طور تجربی مشخص میشود. مصرف کنسانتره با عیار بالای آهن که دانه بندی آن زیر ۱۰۰ میکرون باشد را نمیتوان در کوره بلند، در احیای مستقیم، برای تولید آهن اسفنجی یا برای تولید زینتر استفاده کرد.

طراحی و ساخت سایبان متحرک 10x10 متر

طراحی و ساخت سایبان متحرک 10x10 متر

با عرض تبریک به مناسبت ولادت با سعادت پیامبر گرامی اسلام ، حضرت محمد مصطفی (ص) و امام جعفر صادق (ع)

باطلاع می رساند مرحله طراحی سایبان متحرک 100 متر مربعی (10x10 متر ) در شرکت پاکسو تکمیل گردیده و ساخت آن

به زودی آغاز خواهد گردید.

در این خصوص گفتگو و جلسات تخصصی متعددی با متخصصین در زمینه تامین و نصب پارچه ، معماری ، روشنایی و نورپردازی صورت گرفته است.

رونمایی از سایبان متحرک ساخت شرکت پاکسو

رونمایی از نمونه ساخته شده سایبان متحرک

از سایبان متحرک نمونه طراحی و ساخته شده در شرکت پاکسو رونمایی گردید.

با توجه به کاربرد و سفارشات موجود، در شرکت پاکسو ابتدا تصمیم به طراحی و ساخت نمونه کوچک کاملاً مشابه سایبان های متحرک اتوماتیک در ابعاد واقعی موجود در حرم های مطهر نبی اکرم (ص) در مدینه منوره و حضرت امیرالمومنین علی (ع) در نجف اشرف گرفته شد.

اندازه این سایبان 2x2 متر ( 4 متر مربع ) می باشد و در ساخت آن از سیستم هیدرولیک استفاده شده است.

در حال حاضر نما و زیبا سازی بیرونی و نور پردازی در دست اجراء می باشد.