دستگاه ریخته گری پیوسته یا CCM چیست؟

شنبه, 20 خرداد 1402 ساعت 16:24دستگاه (ماشین) ریخته گری پیوسته یا Continuous Casting Machine) CCM)

در گذشته، مهم ترین روش ساخت قطعات فلزی ریختهگری تک باری بوده است. این روش خالی از اشکال نبود و برای قطعات بزرگ و حجیم عملکرد خوبی نداشت و قطعات تولید شده انواع مشکلات ساختاری و متالورژیکی را به همراه داشتند. به هرحال برای سال های متمادی این روش حرف اول را می زد تا اینکه در سال 1857 ایده و طرح اولیه ریخته گری پیوسته توسط هنری بسمر مطرح شد. اما از آن زمان تا توسعه صنعتی این روش بیش از صد سال طول کشید طوری که کاربردهای صنعتی این روش بیشتر از 50 سال نیست.

در حال حاضر بهترین روشی که برای ریخته گری قطعات بزرگ و حجیم به کار برده میشود، ریختهگری پیوسته یا مداوم است. امروزه این روش بهترین شیوه برای ساخت شمش های فلزی از جمله آلومینیوم، برنج، مس، چدن و انواع فولاد است.

ریخته گری پیوسته چیست؟

ریخته گری پیوسته (Continuous Casting) یعنی شکل دهی پیوسته و مستقیم فلز مذاب به مقاطع فلزی نیمه نهایی مانند شمش، بیلت و اسلب. در این فرآیند تمام مسیر ریخته گری در یک خط تولید خلاصه شده است. یعنی در یک دستگاه مخصوص، فرآیند ریختهگری تا سرد شدن نهایی قطعات به صورت پیوسته انجام می گیرد و هیچ نیازی به توقف دستگاه یا خارج کردن قطعات و انتقال آن ها به مرحله بعدی نیست.

مراحل ریخته گری پیوسته:

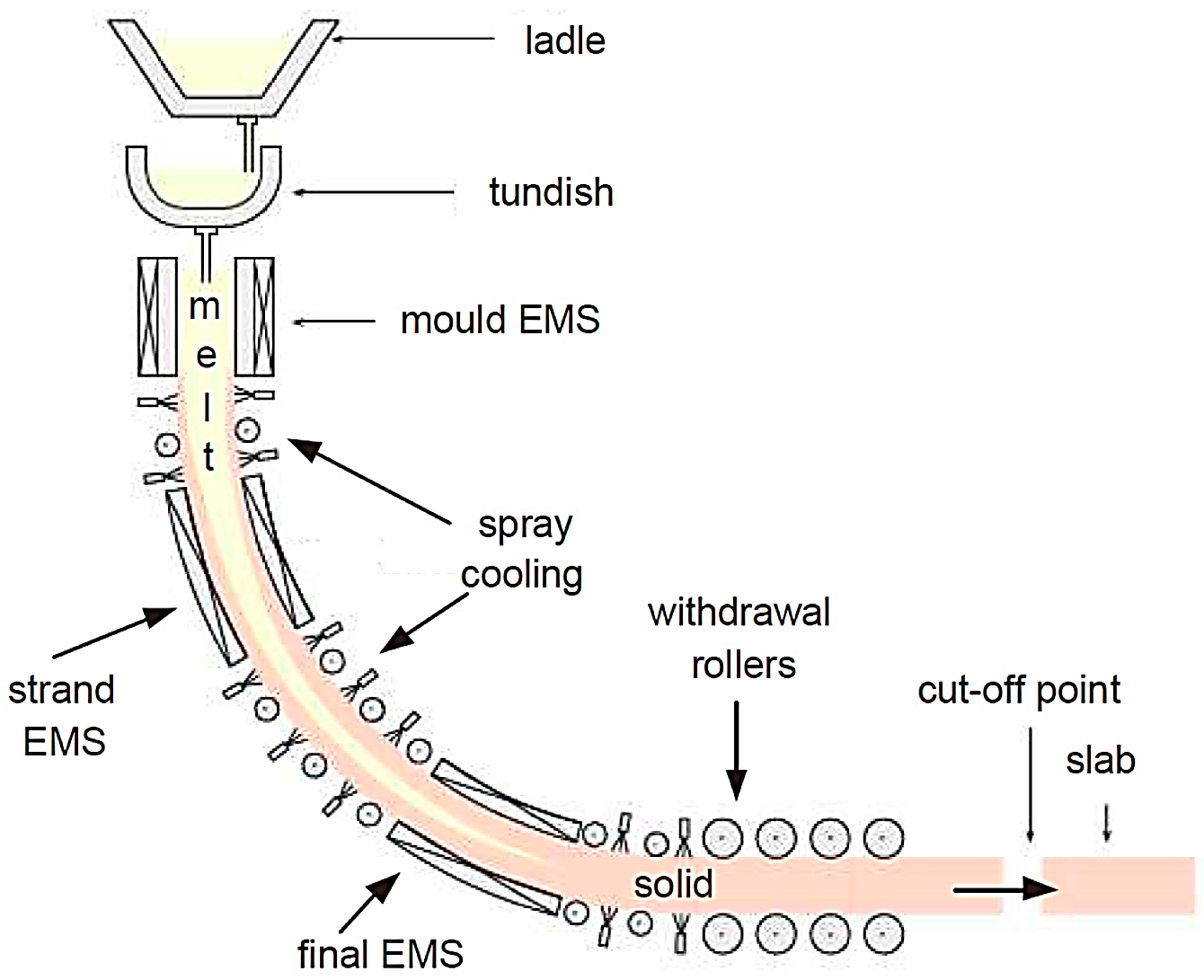

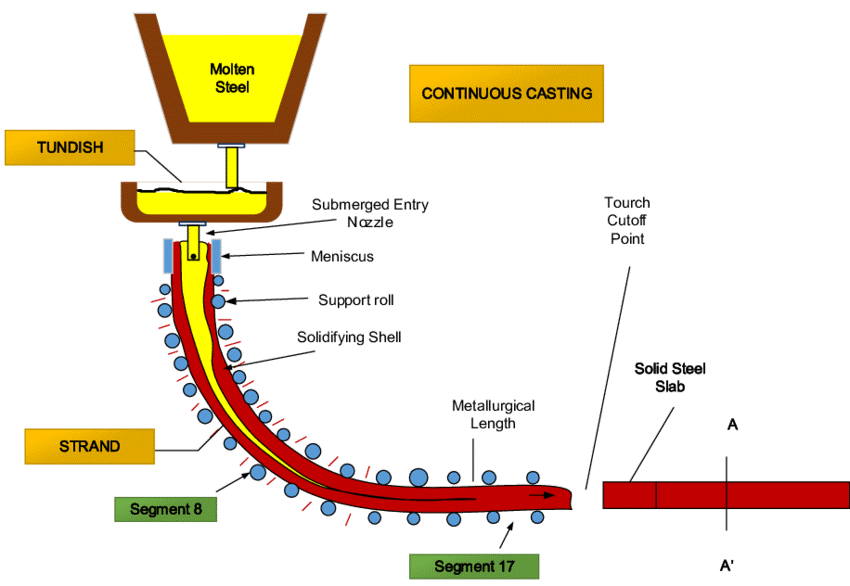

در ابتدا فلز مذاب آماده شده به درون پاتیل (Ladle) ریخته می شود. پاتیل ها اولین بخش ریخته گری پیوسته هستند که همواره یک پاتیل آماده برای جایگزین کردن با پاتیل تغذیه ابتدایی وجود دارد.

در مرحله بعد مذاب از پاتیل به مخزن ثابتی به نام تاندیش (Tundish) انتقال مییابد. وظیفه اصلی تاندیش، تامین مذاب لازم برای عملکرد مداوم دستگاه ریختهگری پیوسته میباشد. وظایف دیگر تاندیش تنظیم مقدار مذاب، پایین آوردن دما و کاهش سیالیت مذاب است.

فلز مذابی که در تاندیش است، با لوله هایی به قالب های مسی آبگرد انتقال می یابد. این قالب وظیفه شکل دهی و سرمایش اولیۀ فلز را به عهده دارد. برای سرمایش، انواع روش های خنک کنندگی را می توان اجرا کرد. ساده ترین روش، استفاده از آب سرد است. ارتعاشاتی که این قالب در این مرحله انجام می دهد، باعث می شود فلزی بر روی سطح درونی قالب باقی نماند. این قالب مقاومت به خوردگی بالا و قابلیت انتقال حرارت بالایی را دارد.

در حین عبور مذاب از قالب مسی، یک لایۀ نازک فلزی در مجاورت قالب منجمد می شود. این لایه را استرند (Strand) می نامند. درون لایه استرند، هنوز فلز مذاب وجود دارد. استرندها بعد از عبور از قالب، همزمان با خنک شدن، از بین غلطکهایی که کاملا استرندها را در بر میگیرد، عبور میکند تا به واسطۀ فشار مذاب، تغییر شکل نداده یا دچار شکست نشود. در این مرحله لایۀ استرند با حجم زیاد آب خنک می شود تا انجماد مذاب درون آن با سرعت بیشتری شکل بگیرد. در این قسمت آب به وسیله نازلهایی با فشار 2 تا 3 بار از هر 4 جهت به سطوح شمش پاشیده میشود و آنرا بصورت یکنواخت خنک میکند. مصرف آب جهت خنک کردن شمش تا 1 متر مکعب آب به ازای هر تن فولاد میرسد. پس از آن غلتکهایی تعبیه شده است که ابعاد مقطع را کنترل و سبب افقی شدن حرکت مقطع میشود. همزمان با کاهش دما و انجماد کامل مذاب، مقطع نهایی تولید میشود.

با توجه به کاربرد، فرآیند های دیگری نیز می توان روی مقاطع تولیدی ایجاد کرد. برای مثال، لایه های اکسیدی ایجاد شده در سطح مقطع، به کمک فشار آب جدا می شود. همچنین مقاطع اسلب (تختال)، بیلت و بلوم در طول های مشخصی به کمک هوا برش، بریده می شود.

از آن جا که شمش ها معمولا محصول نیمه تمام هستند، همواره پس از ریخته گری تحت فآایندهای مختلف مکانیکی نورد، پتک کاری، مفتول کشی و … قرار می گیرد. در بسیاری از واحدهای تولیدی دیده می شود که شمش قبل از سرد شدن کامل، به بخش نورد که در ادامۀ واحد ریخته گری پیوسته قرار دارد منتقل شده و تمام و یا قسمتی از تغییر شکل بر روی آن انجام می شود.

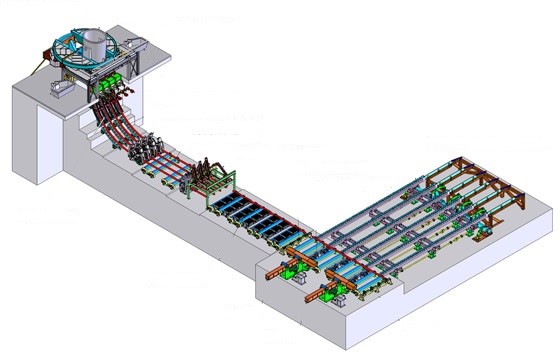

شایان ذکر است شرکت پاکسو با 40 سال تجربه و تلاش در زمینه طراحی و ساخت تجهیزات و ماشین آلات صنعتی خطوط تولید طراح و سازنده بزرگترین خطوط CCM ایران با ظرفیت یک میلیون و دویست هزار تن در سال می باشد که از وندورهای اصلی فولادسازی کشور است.